Co to jest OEE (ogólna efektywność sprzętu)?

Ogólna efektywność sprzętu (OEE ) mierzy efektywność wykorzystania zasobów produkcyjnych, łącząc dostępność, wydajność i jakość w jeden ujednolicony wskaźnik. Obecnie nawet 5-procentowy wzrost wskaźnika OEE może przełożyć się na zaoszczędzenie milionów i odblokowanie znacznych mocy produkcyjnych.

Jednak większość fabryk rutynowo traci 20-30% wydajności z powodu nieplanowanych przestojów, utraty prędkości i złomu. Korzystając z naszej strony internetowej i naszego oprogramowania OEE, dowiesz się dokładnie, jak obliczyć i porównać wskaźnik OEE, pokonać pięć głównych barier trwałej poprawy i zobaczyć, w jaki sposób śledzenie w czasie rzeczywistym, konserwacja predykcyjna i pakiet analityczny GlobalReader zapewniają szybkie zwroty. Gotowy do określenia największych strat i przekształcenia danych w działanie?

Brak zobowiązań finansowych. Zaloguj się, weź udział w wycieczce, wypróbuj!

Oficjalna definicja OEE zgodnie z normą ISO 22400

Jeśli kiedykolwiek szukałeś "definicji OEE", prawdopodobnie zauważyłeś dziesiątki nieco różnych wyjaśnień. Aby rozwiać wątpliwości, międzynarodowa norma ISO 22400 formalnie definiuje wskaźnik OEE, dzięki czemu producenci mogą obliczać go w ten sam sposób na każdej linii, zmianie i w każdej fabryce.

Zgodnie z normą ISO 22400, wskaźnik OEE jest wypadkową trzech wskaźników KPI:

OEE = Dostępność × Wydajność × Jakość

Jednak wartość ISO 22400 tkwi w precyzyjnych definicjach, jakie nadaje każdemu komponentowi.

Trzy filary wskaźnika OEE

Rozbicie wskaźnika OEE na trzy podstawowe elementy pomaga zdiagnozować konkretne straty i zaatakować je za pomocą odpowiednich narzędzi.

Dostępność

Procent zaplanowanego czasu, w którym sprzęt faktycznie działa - przestoje (zarówno planowane, jak i nieplanowane) obniżają ten wskaźnik.

Dowiedz się więcej: Zrozumienie sześciu dużych strat w produkcjiWydajność

Jak blisko teoretycznego maksymalnego czasu cyklu znajduje się szybkość cyklu - mikroprzestoje i powolne cykle mają tutaj wpływ.

Czytaj: Dane fabryczne w czasie rzeczywistym dla optymalnych czasów cykluJakość

Stosunek wyprodukowanych dobrych części do całkowitej liczby części - złom, przeróbki i odrzuty liczą się na niekorzyść.

Zobacz: Koszt jakości w produkcji

Dowiedz się, jak pulpity nawigacyjne GlobalReader wizualizują każdy filar w czasie rzeczywistym → Po prostu sprawdź nasze BEZPŁATNE DEMO. Zobacz demoanalityczne

Jak obliczyć i porównać wskaźnik OEE?

Obliczenie wskaźnika OEE jest proste: należy pomnożyć dostępność × wydajność × jakość (każde wyrażone w procentach). Przykładowo, 76% dostępności × 90% wydajności × 95% jakości daje wskaźnik OEE na poziomie 65%. Analiza porównawcza:

Zbieranie dokładnych danych runtime

Oblicz każdy filar osobno

Mnożnik dla ogólnego wskaźnika OEE

Porównanie z normami branżowymi

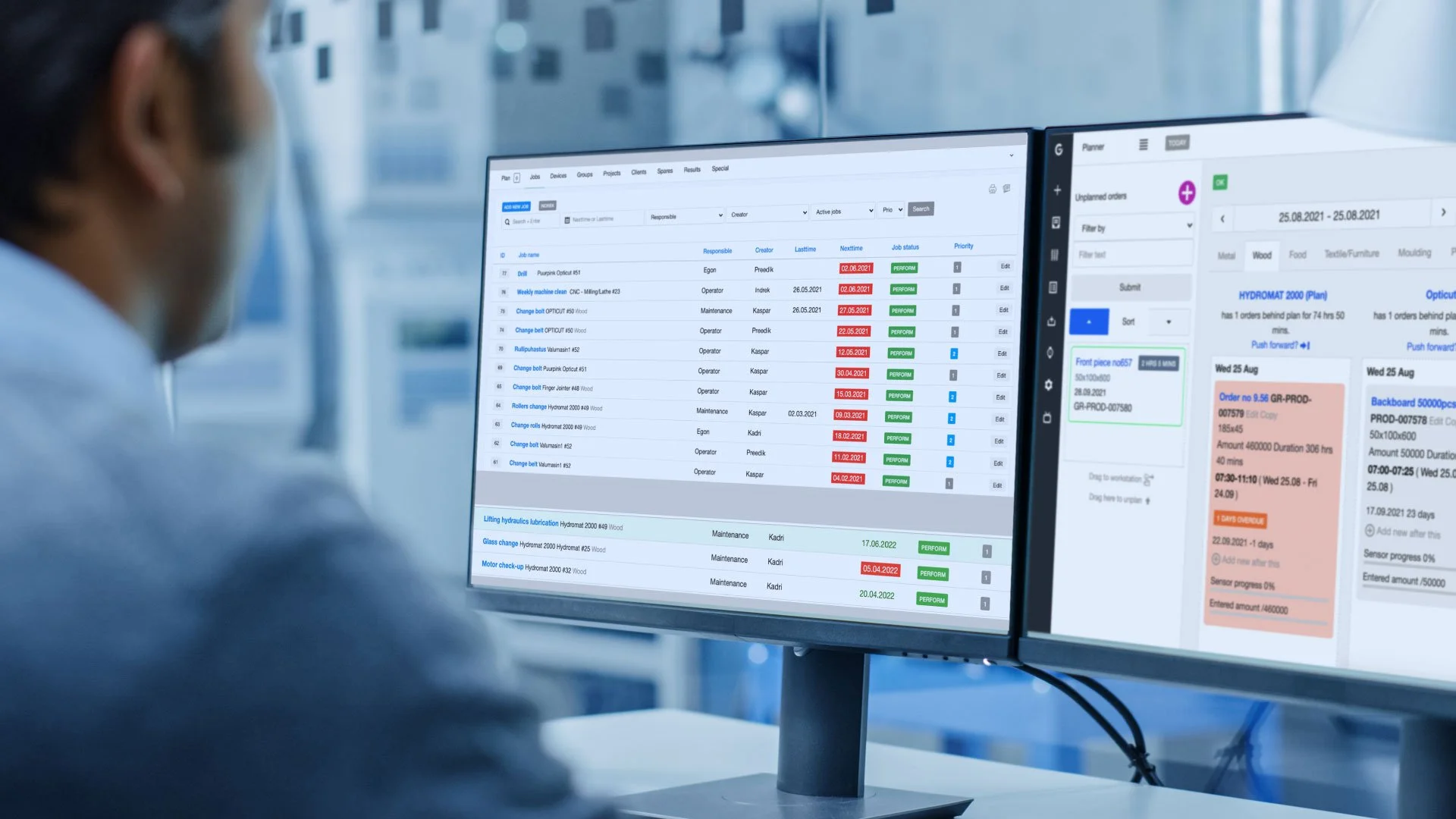

Nasze bardzo przyjazne dla użytkownika oprogramowanie OEE pomaga z łatwością to obliczyć. Konfiguracja jest również bardzo prosta. Zapewniamy sprzęt (czujniki), który można zainstalować samodzielnie lub poprosić nas o pomoc. Najpierw zaczynasz od naszego narzędzia Analytics, które jest zawarte w pakiecie startowym. Można je aktualizować na bieżąco. Nie jest wymagana duża inwestycja finansowa.

Najczęstsze pułapki OEE:

Ignorowanie mikroprzestojów, które składają się na godziny utraconej produkcji.

Używanie teoretycznych czasów cyklu zamiast rzeczywistych szybkości pracy

Brak resetowania liczników po planowanej konserwacji

5 największych wyzwań w utrzymaniu wysokiego wskaźnika OEE

Nieplanowane przestoje

Awarie sprzętu i przezbrojenia mogą zatrzymać produkcję na wiele godzin, jeśli nie są proaktywnie zarządzane.Słabe gromadzenie danych

Ręczne dzienniki i systemy papierowe wprowadzają błędy i opóźnienia.Zmienność procesu

Niespójne ustawienia i zmienna jakość materiału powodują nieprzewidywalną wydajność.Silosowe raportowanie

Gdy działy utrzymania ruchu, operacji i jakości korzystają z różnych narzędzi, wgląd w dane zostaje utracony.Niskie zaangażowanie operatora

Bez informacji zwrotnych i zachęt w czasie rzeczywistym nawet najlepsze systemy nie przynoszą oczekiwanych rezultatów.

Wszystko to można rozwiązać za pomocą oprogramowania GlobalReader OEE

Zmiana kultury

W ciągu ostatniej dekady rynek oprogramowania OEE przeszedł od podstawowego śledzenia w arkuszach kalkulacyjnych do gromadzenia danych w czasie rzeczywistym. Większość producentów oczekuje obecnie, że ich oprogramowanie OEE lub MES zapewni natychmiastową widoczność, a nie wczorajsze raporty produkcyjne.

Szacunki dotyczące wielkości rynku są różne, ale platformy analityki przemysłowej rosły o około 15-20% rocznie do 2024 roku. Fabryki, które pozostały przy ręcznym śledzeniu OEE, straciły grunt pod nogami na rzecz konkurentów korzystających ze zautomatyzowanych systemów, które wychwytują straty na bieżąco.

Przestrzeń tę kształtują trzy trendy:

1. Architektury oparte na chmurze

Starsze systemy lokalne wymagały tygodni konfiguracji IT i drogiego sprzętu serwerowego. Nowoczesne platformy, takie jak GlobalReader, wdraża się w ciągu kilku dni, a czujniki przesyłają dane bezpośrednio do bezpiecznych pulpitów nawigacyjnych w chmurze. Uzyskujesz zdalny dostęp z dowolnego miejsca, automatyczne aktualizacje i brak wydatków kapitałowych na serwery.

2. Integracja konserwacji predykcyjnej

Samodzielne narzędzia OEE mówiły tylko , co się zepsuło. Dzisiejsze platformy łączą sygnały dotyczące stanu sprzętu (wibracje, temperatura, dryft czasu cyklu), aby przewidywać awarie, zanim spowodują one spadek dostępności. Moduł predykcyjny GlobalReader sygnalizuje anomalie z 48-72-godzinnym wyprzedzeniem, dzięki czemu zespoły konserwacyjne mogą zaplanować naprawy podczas planowanych przestojów, zamiast uciekać się do wyłączeń awaryjnych.

3. Modułowe, płatne w miarę rozwoju ceny

Stary model wiązał użytkownika umowami korporacyjnymi z modułami, których nigdy nie używał. Teraz możesz zacząć od podstawowego śledzenia OEE za 200-500 USD miesięcznie za linię, a następnie dodać planowanie, zarządzanie jakością lub zaawansowaną analitykę, gdy będziesz gotowy. Pakiet startowy GlobalReader obejmuje śledzenie w czasie rzeczywistym i podstawową analitykę bez długoterminowych zobowiązań. Większość zakładów dostrzega zwrot z inwestycji w ciągu 2-4 miesięcy i dokonuje aktualizacji po uzyskaniu oszczędności.

Gdzie mieści się GlobalReader?

Nie próbujemy być SAP ani pełnym zamiennikiem ERP. GlobalReader koncentruje się na śledzeniu, analizowaniu i poprawie wskaźnika OEE na hali produkcyjnej bez złożoności oprogramowania korporacyjnego. Nasze modułowe oprogramowanie OEE z IoT podłącza się do maszyn i wysyła zebrane dane do chmury, gdzie można je połączyć z istniejącymi systemami ERP i jakości, dzięki czemu uzyskujesz specjalistyczną inteligencję produkcyjną bez wyrywania tego, co już działa.

Jeśli porównujesz platformy, zwróć uwagę na trzy rzeczy: jak szybko możesz wdrożyć (dni, a nie kwartały), czy konserwacja predykcyjna jest wliczona w cenę, czy jest to kosztowny dodatek, oraz czy ceny skalują się wraz z rozwojem firmy, zamiast wiązać się pięcioletnią umową.

Jak GlobalReader umożliwia ciągłą poprawę wskaźnika OEE

Modułowa platforma MES firmy GlobalReader przekształca dane w działania na każdym etapie:

Śledzenie w czasie rzeczywistym

Automatyczne przechwytywanie stanów pracy/zatrzymania i kodów przyczyn w ciągu kilku sekund → /features/operatorKonserwacja predykcyjna

Alerty oparte na sztucznej inteligencji dotyczące trendów wibracji, temperatury lub liczby cykli → /funkcje/konserwacjaZaawansowana analityka

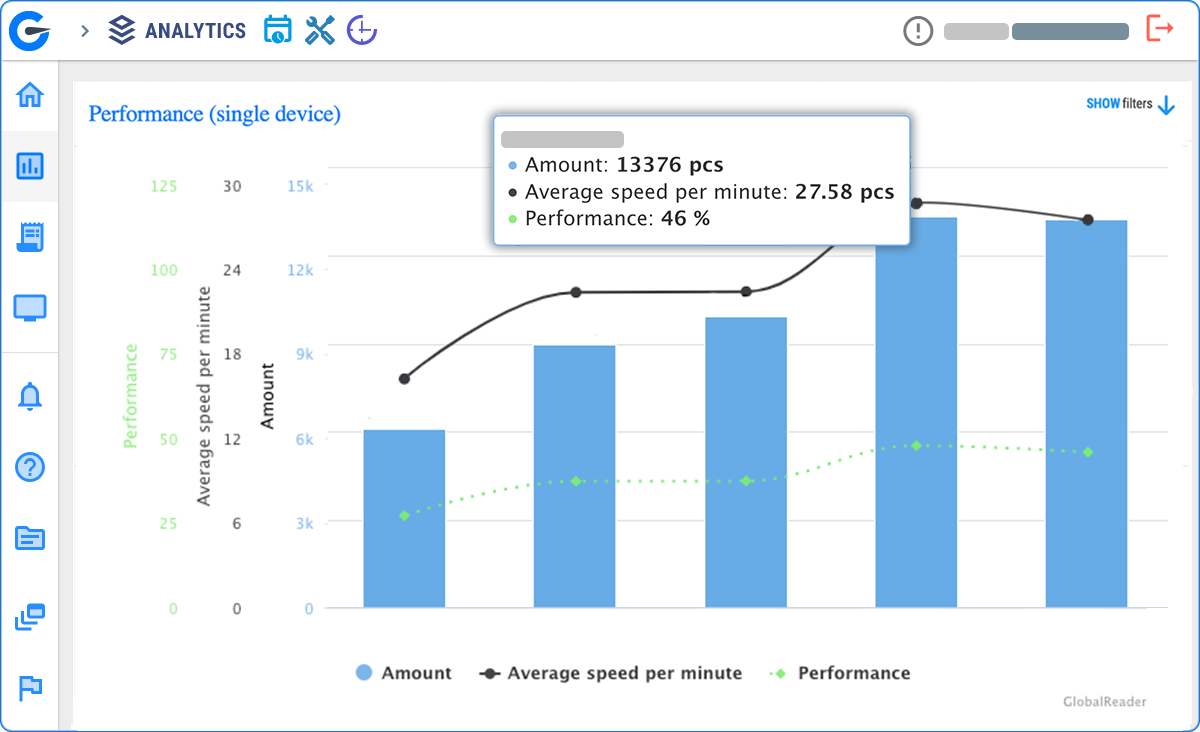

GlobalReader przekształca surowe dane produkcyjne w przydatne informacje. Platforma identyfikuje wzorce strat na zmianach, liniach i jednostkach SKU, dzięki czemu można wykryć powtarzające się wąskie gardła zamiast ścigać jednorazowe problemy.Co otrzymujesz:

Analiza przyczyn źródłowych, która pozwala ustalić, czy spadek wskaźnika OEE o 12% wynika z opóźnień w przezbrajaniu, mikroprzestojów czy odrzutów jakościowych.

Wizualizacja trendów pokazująca, jak dostępność, wydajność i jakość zmieniają się z tygodnia na tydzień.

Benchmarkingowe pulpity nawigacyjne porównujące linie ze średnimi zakładowymi lub standardami branżowymi.

Większość zespołów ma dwa lub trzy przewlekłe problemy, które pochłaniają 15-20% ich wydajności. Napraw je w pierwszej kolejności, a w ciągu kilku tygodni zobaczysz zyski. /features/analytics

Planowanie produkcji

Optymalizacja kolejności, wydajności i przezbrajania dla maksymalnej przepustowości → /features/planner

Typowy okres zwrotu: 2-4 miesiące, przy 10-25% wzroście wskaźnika OEE.

Często zadawane pytania dotyczące OEE

-

W praktyce 100% jest nieosiągalne - niewielkie przestoje i wahania jakości są nieuniknione. Większość światowej klasy fabryk stawia sobie za cel 85-90%.

-

Podczas gdy OEE mierzy wykorzystanie zaplanowanego czasu, TEEP (Total Effective Equipment Performance) mierzy wykorzystanie wszystkich godzin kalendarzowych, w tym czasu niezaplanowanego.

-

Zresetuj liczniki na początku każdej zmiany lub cyklu produkcyjnego, aby zachować czystość danych - unikaj przenoszenia odpadów lub przestojów z poprzednich partii.

-

Całkowita efektywność sprzętu jest obliczana jako iloczyn trzech filarów:

OEE (%) = Dostępność (%) × Wydajność (%) × Jakość (%)Każdy filar jest wyrażony w procentach (0-100%), a wynik jest również wartością procentową.

-

OEE to skrót od Overall Equipment Effectiveness (ogólna efektywność sprzętu) -pojedynczy wskaźnik, który pokazuje, jak dobrze sprzęt produkcyjny jest wykorzystywany w stosunku do jego pełnego potencjału.

-

Wyobraźmy sobie maszynę zaplanowaną na 480 minut dziennie:

Czas pracy (po przestoju): 432 min → Dostępność = 432/480 = 90%

Idealny czas cyklu: 1 min/część; rzeczywista wydajność: 400 części → Wydajność = (400 × 1 min)/432 min = 92,6 %

Dobre części: 380 z 400 → Jakość = 380/400 = 95%

Wtedy OEE = 90% × 92,6% × 95% ≈ 79,3%.

-

W środowisku produkcyjnym wskaźnik OEE kwantyfikuje rzeczywistą wydajność maszyn, łącząc czas sprawności, szybkość i jakość w jedną liczbę. Podkreśla dokładnie, gdzie tracisz wydajność - dzięki czemu możesz ukierunkować ulepszenia.

-

Filar " Wydajność " porównuje rzeczywisty wskaźnik runów do wskaźnika idealnego:

sql

CopyEdit

Wydajność (%) = (idealny czas cyklu × całkowita liczba sztuk) ⁄ czas pracy × 100

Ujawnia straty wynikające z wolnych cykli i mikroprzestojów.

-

Kalkulator OEE automatyzuje formułę, umożliwiając wprowadzenie czasu sprawności, czasów cyklu i liczby braków w celu natychmiastowego obliczenia każdego filaru i ogólnego wskaźnika OEE. Oprogramowanie GlobalReader OEE zawiera tę funkcję i zapewnia najlepszy przegląd wskaźnika OEE.

-

Światowej klasy zakłady często osiągają 85-90% OEE.

Operacje średniego szczebla stanowią około 60-70%.

Początkujące witryny mogą zacząć już od 40-50%.

Użyj tych punktów odniesienia, aby ustalić realistyczne cele poprawy.